Diese Anleitung wurde von @riffrafflan &Co. erstellt. Sie dient als Hilfsmittel für Personen, die eingewiesen sind. Auf ihrer Basis sollte die Fräse nicht selbsständig bedient werden. Das ist ein Wiki-Eintrag und Du bist eingeladen, diesen zu editieren.

Anleitung

CAM Software

Auf dem PC zur Steuerung der Stepcraft-Fräse befindet sich die Software Estlcam. Diese Software dient dazu G-Code zu erstellen. Zu einem großen Teil ist diese Software selbsterklärend. Die Einzelnen Funktionen werden durch Tooltips erklärt. Auf https://www.estlcam.de findet man mehrere Anleitungen zum Umgang mit der Software.

G-Code

Beim Erstellen von G-Code sind jedoch ein paar Punkte zu beachten, die hier nicht unerwähnt bleiben sollen.

- Den Nullpunkt so setzen das dieser am Werkstück möglichst genau angefahren werden kann

- Die vordere rechte Ecke eignet sich meist gut

- Bei 3-D und 2,5-D Bearbeitung unbedingt ein Tiefenlimit eingeben

- Das Tiefenlimit ergibt sich aus dem Abstand zwischen der Stirnseite des Fräsers und dem tiefsten Punkt der Spindel.

- Um ein Absaugen der Späne zu ermöglichen, und sicher zu stellen das bei Fehlern im G-Code rechtzeitig reagiert werden kann werden kann, werden noch 5 mm abgezogen. Kollisionen zwischen Spindel und Rohmaterial oder Einspannvorrichtungen können in schweren Beschädigungen der Maschine resultieren.

- Bei einem Fräser mit einer Gesamtlänge von 45 mm, welcher 15 mm tief in der Spindel steckt ergibt sich eine theoretische Frästiefe von 30 mm. Abzüglich Sicherheitsabzug ergibt sich eine praktische Frästiefe von 25 mm.

- Bei Fräsern mit geringen Durchmessern kommt es oft vor, dass der Schaft einen höheren Durchmesser als der Schneidbereich aufweist. Hier wird statt mit dem Abstand von Stirnseite des Fräsers mit dem Abstand zum Übergang zum Schaft gerechnet. Hier reicht meist ein Sicherheitsabzug von 1,5 mm, bei sehr dünnen Fräsern auch weniger.

Einspannen

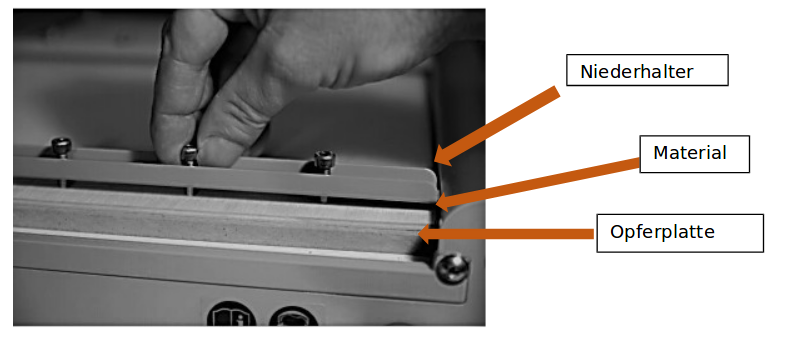

Opferplatte und Werkstückmaterial auf Maschinentisch platzieren.

Beides mit den Niederhaltern fixieren.

Die Opferplatte dient dazu den Maschinentisch nicht zu beschädigen, sollte man zu tief fräsen.

Diese Art der Befestigung des Werkstoffes in der Fräse eignet sich vor allem für 2D und 2,5D Fräsprojekte.

3D

Bei Erstellung des G-Codes für eine 3D Fräsoperation werden 2 Dateien mit G-Code erstellt. Diese Programme werden nacheinander Ausgeführt. Der Nullpunkt befindet sich an der forderen, linken Ecke des Rohmaterialblockes.

Nach Beendigung des ersten Programmes wird der Rohmaterialblock um die Y-Achse (wie eine Buchseite) gedreht. Danach wird die Maschine manuell an die vordere, linke Ecke des Werkstückes gefahren. Die Maschine wird genullt und das Programm gestartet.

Bei der Erstellung von G-Code für 3-D Fräsoperationen ist darauf zu achten in der CAM-Software Positionen für Stege Zwischen Werkstück und Rohmaterialblock festzulegen. Dies dient dazu das Werkstück für die Dauer der Fräsoperation zu fixieren. Diese Stege werden nach Beendigung des Fräsens von Hand entfernt.

Es Empfiehlt sich den Rohmaterialblock in einem Maschinenschraubstock einzuspannen. Der Schraubstock kann auf einer dünnen Holzplatte befestigt werden. Diese wird dann mit den Niederhalten, möglichst nahe am Schraubstock fixiert.

Die Maschine und der ablaufende G-Code sind für die Dauer der gesamten Fräsoperation zu beaufsichtigen. Sollte die Maschine unvorhergesehen verfahren ist der NOT-Aus-Schalter zu betätigen.

In Gang setzen der Maschine

- Stromkabel überprüfen

- Not-Aus Schalter testen

- Eingespannten Rohmaterialblock prüfen

- Prüfen ob das Werkzeug in der Spindel fixiert ist

- Den mit der Maschine verbundenen PC starten

- Die Steuerungssoftware starten

- Programm in die Software laden

- Die Steuerung der Maschine in Gang setzen

- Den Nullpunkt am Werkstück über die Software anfahren

- Die Maschine in der Software nullen

- Die Spindel starten

- Die Absaugeinrichtung starten

- Das Programm starten

- Späne regelmäßig manuell absaugen wenn nötig

- Die Software und die Fräse beaufsichtigen

- Nach Ende des Programmes die Spindel ausschalten

- Die Spindel aus dem Weg Fahren um das Wekrstück entnehmen zu können

- Werkstück vor dem entnehmen absaugen

Sicherheitshinweise

- Sauberkeit am Arbeitsplatz ist zu beachten.

- Der Maschinentisch ist vor dem in Gang setzen der Maschine von herumliegenden Gegenständen zu befreien

- Der Rohmaterialblock ist fest einzuspannen

- Bei falsch eingespanntem Rohmaterial kann es zu Vibrationen kommen welche zu Folgen wie einem unsauberen Fräsergebnis oder Schäden an der Maschine führen können

- Bei Beschädigung der Maschine im laufendem Betrieb kann es zu schweren Verletzungen durch herumfliegende Teile kommen

- Auf lange Haare, Bärte, Krawatten und alles was an einem Herumhängt ist zu achten

- Der Not-Aus-Schalter hat durchgängig zugänglich zu sein

- Der Not-Aus-Schalter ist vor dem in Betrieb nehmen der Maschine auf Funktion und Schaltposition zu prüfen

- Fräser sind wenn möglich nur am Schaft anzufassen da es zu Schnittverletzungen kommen kann

- Absaugeinrichtungen sind zu nutzen

- Die Maschine ist im Betrieb durchgehend zu beaufsichtigen

- Bei Unvorhergesehenen bewegungen der Maschine im Betrieb ist der Not-Aus-Schalter zu betätigen

- Beim Auftreten von Vibrationen ist der Rohmaterialblock oder die Rohmaterialplatte nicht richtig eingespannt

- Programm sofort stoppen

- Neben der Maschine den ablaufenden G-Code in der Steuerungssoftware beachten

- Speziell die Verfahrungen auf der Z-Achse

Weiteres

- Diskussion zur Anleitung

-

Diskussion zur Anleitung als Wiki

- @Juergen magst Du drüber sehen?